Machining

Mit VISI 2020.0 wurden einige wichtige Kundenwünsche umgesetzt. So ist einerseits die Benutzerfreundlichkeit weiter verbessert worden und andererseits wurden neue Funktionalitäten eingeführt.

VISI Machining

Im Rahmen der Verbesserungen der neuen Version wurde das allgemeine Handling optimiert und die Berechnungszeiten konnten weiter reduziert werden. Die wichtigsten Neuerungen werden im folgenden beschrieben.

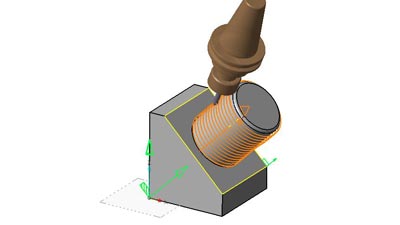

CAM-Nullpunkt und Erneuerung der 3+2 Ax Konfiguration

Für VISI 2020.0 wurde das Management für die 3+2 Ax Nullpunktverwaltung nochmals optimiert, um eine stabilere, sicherere und verbesserte Anwendung der 3+2 Ax Konfigurationen zu gewährleisten.

Für VISI 2020.0 wurde das Management für die 3+2 Ax Nullpunktverwaltung nochmals optimiert, um eine stabilere, sicherere und verbesserte Anwendung der 3+2 Ax Konfigurationen zu gewährleisten.

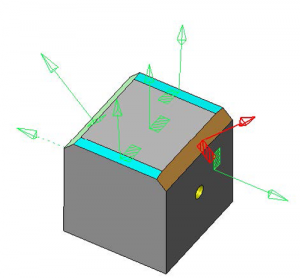

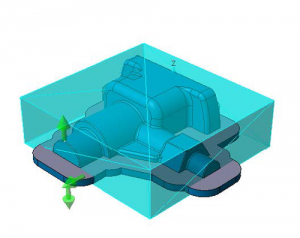

Rohteilverwaltung – Schließe Mesh

Der neue Befehl Schließe Mesh ermöglicht das Schließen eines Meshs durch das Anwenden verschiedener Methoden. Wurde das Mesh beispielsweise von einem Scanner erzeugt, wird der Umfang extrudiert und der Boden geschlossen, um ein geschlossenes Volumen zu erzeugen. In anderen Situationen wird versucht überlappende Dreiecke oder kleine Lücken zwischen den Dreiecken zu schließen.

Der neue Befehl Schließe Mesh ermöglicht das Schließen eines Meshs durch das Anwenden verschiedener Methoden. Wurde das Mesh beispielsweise von einem Scanner erzeugt, wird der Umfang extrudiert und der Boden geschlossen, um ein geschlossenes Volumen zu erzeugen. In anderen Situationen wird versucht überlappende Dreiecke oder kleine Lücken zwischen den Dreiecken zu schließen.

Grundsätzlich wird immer die Anzahl der Dreiecke für die NC-Bearbeitung optimiert.

2D Machining

Taschenfräsen – Waveform: Helixdurchmesser und Management kleine Taschen

Taschenfräsen – Waveform: Helixdurchmesser und Management kleine Taschen

Das Taschenfräsen mit der Waveform-Technologie konnte nochmals verbessert werden und ermöglicht jetzt eine bessere Kontrolle, wenn das Werkzeug in kleine Kavitäten eintauchen soll. Generell wird der minimal zu bearbeitende Bereich durch eine Kombination aus dem Helixdurchmesser und dem Min. in Kontakt-Radius beeinflusst. Die Kombination dieser beiden Parameter ermöglicht es, sehr kleine Kavitäten zu bearbeiten.

Konturfräsen – Restmaterial mit seitlichen Bahnen

Mit VISI 2020.0 ist es nun möglich, die Anzahl der seitlichen Bahnen in Kombination mit einer Restmaterialbearbeitung zu definieren. Somit kann die Werkzeugbeanspruchung bei der Bearbeitung des verbliebenen Restmaterials erheblich reduziert werden.

3D Machining

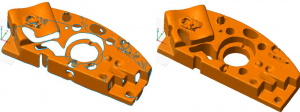

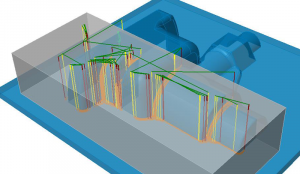

Automatische Rohteildefinition für die Schruppoperationen

Um die Programmierung von Fräsoperationen weiter zu beschleunigen, wurde eine automatische Rohteildefinition für Schruppoperationen implementiert. Diese funktioniert nach den folgenden Regeln:

Um die Programmierung von Fräsoperationen weiter zu beschleunigen, wurde eine automatische Rohteildefinition für Schruppoperationen implementiert. Diese funktioniert nach den folgenden Regeln:

- Wurde kein Rohteil definiert, wird automatisch der Befehl “Rohteil über Max-Min Box” gestartet

- Wurde nur ein Rohteil definiert, dann wird automatische dieses verwendet

- Wurden 2 oder mehr Rohteile definiert und 1 Rohteil wird im Projekt verwendet, dann wird dieses verwendet

- Wurden 2 oder mehr Rohteile definiert, aber im Projekt wird kein Rohteil definiert, dann öffnet sich automatisch der Dialog für die Rohteilauswahl

Wird eine zweite, dritte oder weitere Schruppoperation zugefügt wird, ermöglicht VISI ebenfalls das Setzen der Automatik-Option. In diesem Fall führt VISI eine intelligente Prüfung der vorhandenen Rohteile aus.

In allen anderen als den beschriebenen Situationen erneuert das System automatisch die Bearbeitungsbegrenzungen in der Operation, um die an die Rohteilbegrenzung anzupassen.

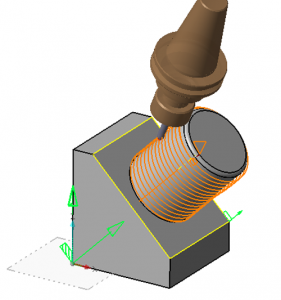

Neue Optionen bei der Funktion “Automatisch Anstellen“

Mit Visi 2020.0 wurde die Option zum Festlegen der bevorzugten Werkzeugrichtung beim Konvertieren einer 3Ax-Operation in eine 5Ax Operation implementiert. Diese Option ist vor allem dann sehr hilfreich, wenn die Bearbeitung in einem ausgerichteten CAM-Nullpunkt erfolgt oder der Anwender eine bestimmte Orientierung der Werkzeugachse benötigt

Mit Visi 2020.0 wurde die Option zum Festlegen der bevorzugten Werkzeugrichtung beim Konvertieren einer 3Ax-Operation in eine 5Ax Operation implementiert. Diese Option ist vor allem dann sehr hilfreich, wenn die Bearbeitung in einem ausgerichteten CAM-Nullpunkt erfolgt oder der Anwender eine bestimmte Orientierung der Werkzeugachse benötigt

Restmaterial und Pencilfräsen

Für Restmaterial und Pencil Strategien ist es nun möglich, entweder ein Rohteil oder eine vorher ausgeführte Operation als Referenz zu verwenden. Rohteile oder Referenzoperationen können verwendet werden, um den jeweiligen Bearbeitungsbereich für die Berechnung einzugrenzen.

Für Restmaterial und Pencil Strategien ist es nun möglich, entweder ein Rohteil oder eine vorher ausgeführte Operation als Referenz zu verwenden. Rohteile oder Referenzoperationen können verwendet werden, um den jeweiligen Bearbeitungsbereich für die Berechnung einzugrenzen.

Schlichten Z-Konstant: Optimierung der Verkettungen

VISI 2020.0 bietet eine bessere Kontrolle bei der Verkettung zwischen den Werkzeugbahnen. Der Anwender kann die minimale Rückzugsdistanz definieren, um die Anzahl unnötiger Rückzüge zu reduzieren und somit einen wesentlich homogeneren und optimierten Werkzeugweg mit möglichst wenigen Eilgangbewegungen zu erzielen.

PEPS Wire

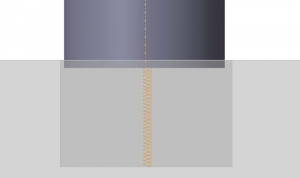

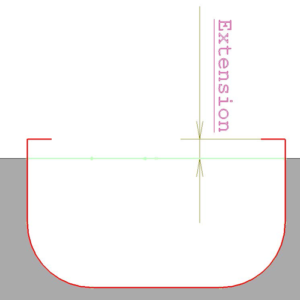

Erweiterte Optionen für offene Profile

Bei den Wire EDM Operationen ist es nun möglich offene Werkzeugwegbahnen bzw. Schnitte zu erweitern. Hierzu können die Erweiterungsmethode und der Abstand für das Ein- und Ausfahren festgelegt werden. Hierbei gibt zwei Methoden, um das Einfahren/Ausfahren auszuführen:

Bei den Wire EDM Operationen ist es nun möglich offene Werkzeugwegbahnen bzw. Schnitte zu erweitern. Hierzu können die Erweiterungsmethode und der Abstand für das Ein- und Ausfahren festgelegt werden. Hierbei gibt zwei Methoden, um das Einfahren/Ausfahren auszuführen:

- Über Abstand: verlängert die Anfahr- / Ausfahrelemente um den angegebenen Abstand. Anfahr- und Rückzugspunkte werden automatisch gesetzt und in den Operationsparametern gespeichert

- Rechtwinkelig: verlängert die Einfahr- / Ausfahrelemente, um eine rechtwinkelige Bewegung zu den Einfädel- /Rückzugspunkten zu erhalten