Piekenbrink Composite GmbH

Piekenbrink Composite setzt bei CAD und CAM komplett auf VISI

Piekenbrink Composite im schwäbischen Laupheim wächst seit Jahren dynamisch. Das hat viel mit Know-how und Erfahrung bei der Herstellung von Composite-Strukturteilen zu tun, die neben anderen Branchen vor allem im Flugzeugbau Verwendung finden. Bei CAD und CAM setzt man komplett auf VISI, denn sowohl die Konstruktion von Vakuumhauben als auch das Fräsen von Ureol-Modellen und Faserverbundwerkstoffen erfordert ein Maximum an Flexibilität

… absolut prozesssicher und in reproduzierbar hoher Qualität

Wo große Kräfte abzufangen sind und zudem Leichtigkeit gefragt ist, kommen Faserverbundkunststoffe ins Spiel. Der Umgang mit diesen Materialien unterscheidet sich allerdings stark von anderen Fertigungsverfahren, hat oft mit Handarbeit zu tun und erfordert viel Erfahrung. Ein Spezialist auf diesem Gebiet ist die südlich von Ulm ansässige Piekenbrink Composite GmbH, wo mit zahlreichen Verfahren Composite-Strukturteile und artverwandte Produkte aus unterschiedlichen Werkstoffen und Werkstoffkombinationen gefertigt werden. Die Kunden erhalten bei den Schwaben alles aus einer Hand: Also vom CAD, dem Modell- und Werkzeugbau über die Herstellung von Prototypen bis hin zur Serienproduktion.

Piekenbrink stützt sich dabei auf eine breite Palette von Geräten, Maschinen, Anlagen und Verfahrenstechnik. Bei den für die Aushärtung von Compositen nötigen Verfahren kommen die im eigenen Haus hergestellten Vakuumhauben (Permanent Vacuum Bag, kurz PVB) aus 2-Komponenten-Elastomer zum Einsatz – eine patentierte Eigenentwicklung, die im Gegensatz zu folienbasierten Verfahren selbstdichtend und wiederverwendbar ist, was sich positiv auf Prozesszeiten sowie Wiederholfähigkeit auswirkt und am relativ teuren Standort einen Vorteil zur Wettbewerbssicherung darstellt. Die Vakuumhauben werden nicht nur bei Piekenbrink eingesetzt, sondern überwiegend an Kunden geliefert, die diese in ihrer eigenen Kunststofffertigung verwenden. Ein wichtiger Abnehmer ist hier Airbus Helicopters in Donauwörth. Bei Piekenbrink werden mit diesen PVBs beispielsweise für die Flugzeugindustrie hochbelastete Klimagehäuse aus GFK im Autoklav produziert. Mit aktuell rund 70 Prozent ist die Flugzeug- und Hubschrauber-Industrie der Hauptkunde der Vakuumhauben, ergänzt durch Branchen wie Automotive und Rüstung sowie Spezialanwendungen wie Glasscheibenherstellung, schusssichere Materialien sowie selbstheizende Anwendungen.

Mit dem Modell fängt es an

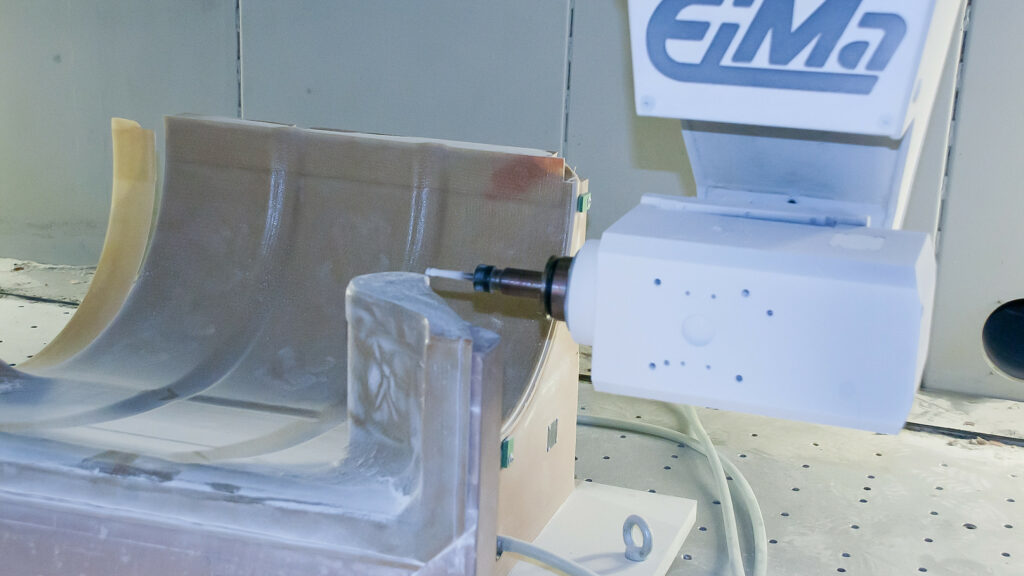

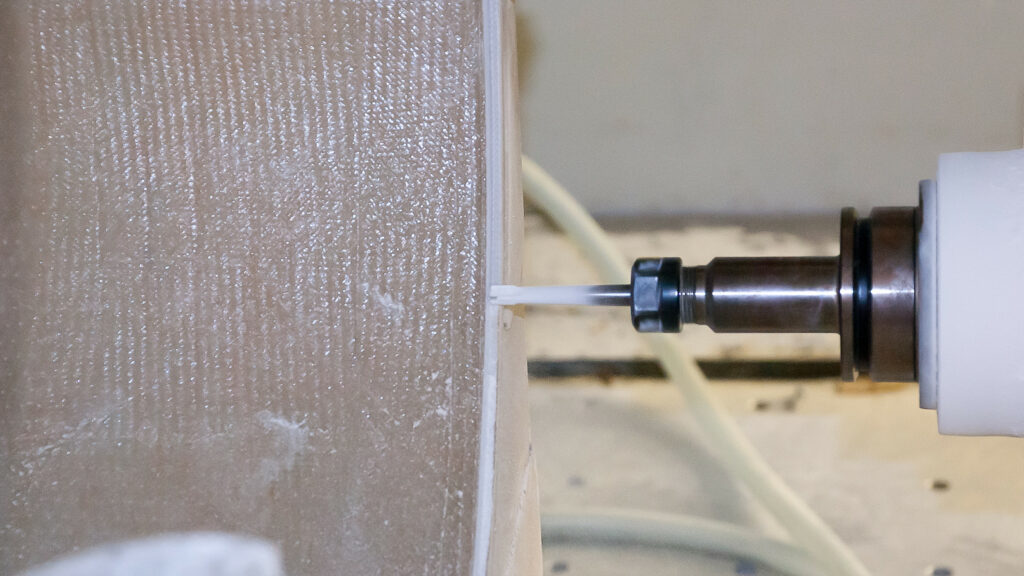

Fast alle Composite-Prozesse beginnen bei Piekenbrink mit einer Form – meist aus Aluminium –, also dem Urwerkzeug, und einem Modell aus Ureol/Blockmaterial, einem im Modellbau weitverbreiteten Werkstoff aus mit Füllstoffen gesättigten Polyurethan- und Epoxidharz. Letzteres dient auch zur Formgebung bei der Herstellung der Artikel-spezifischen Vakuumhauben. „Egal mit welchem Verfahren, ob das Infusion ist, getränktes Harz, oder per Roboter gelegt, unsere Vakuumhauben reduzieren in der Composite-Serienfertigung Rüst- und damit Taktzeiten und sorgen für erhöhte Prozesssicherheit“, beschreibt Marcel Klose, Abteilungsleiter CAD-CAM und Tooling, die Vorteile der PVBs. Um diese passgenau und oberflächenoptimiert herstellen zu können – verwendet wird hierfür eine Art Lackierpistole –, fräst man bei Piekenbrink zunächst einen Formkörper aus Ureol, Mastermodell genannt. Doch bis es soweit ist, sind zuvor einige Schritte notwendig. An dieser Stelle kommen das Können von Günther Nothelfer, der in Laupheim für die Konstruktion und NC-Programmierung zuständig ist, sowie VISI ins Spiel. Die 3D-Branchenlösung aus dem Hause Hexagon (früher Vero Software) ist eine aktuell 22 Module umfassende Produktfamilie für den Werkzeug- und Formenbau, mit der Piekenbrink seine CAD-CAM-Prozesskette bis hin zum 5-Achs-Fräsen durchgängig abbildet. VISI wurde von den Schwaben vor rund zehn Jahren zunächst ausschließlich zur NC-Programmierung im 2,5D-Bereich zum Fräsen und Bohren angeschafft. Die Entscheidung für die CAD/CAM-Lösung hatte auf der Empfehlung eines befreundeten Modellbauers basiert. „Das deutlich verbesserte Bearbeitungsergebnis und die neuen Möglichkeiten, die sich durch die CNC-Bearbeitung erschlossen, waren dann für uns der Anlass, den Fräsbereich kräftig auszubauen, auch mit weiteren CAM-Modulen von VISI“, blickt Geschäftsführer Björn Pieckenbrink zurück.

Konstruiert wird bei Piekenbrink mit dem 3D-CAD-Modul VISI Modelling, das innerhalb der VISI-Familie die Basis für alle weiteren Ausbaustufen bildet, zum Beispiel auch für die in Laupheim verwendeten CAM-Bausteine von VISI Machining. „Da wir keine Werkzeugaufbauten haben, keine Kühlung benötigen oder Anspritzpunkte definieren müssen, ist für uns der Funktionsumfang von VISI Modelling völlig ausreichend“, stellt Günther Nothelfer fest. „Positiv ist, dass VISI von Haus aus sehr gut mit Fremddaten umgehen kann. Denn jede vom Kunden angelieferte CAD-Datei, meistens im Step-Format, wird nach dem Einlesen von mir erst einmal auf Gültigkeit, also auf Verwendbarkeit geprüft und gegebenenfalls repariert. Das ist mit den Analyse- und Reparaturfunktionen von VISI ruckzuck erledigt.“ Dabei kann es sich um ein vom Kunden bereits fertig konstruiertes Laminierwerkzeug handeln, oder um das CAD-Modell des herzustellenden Artikels. In diesem Fall konstruiert Günther Nothelfer zuerst das Werkzeug, von dem dann das Mastermodell für die Vakuumhaube abgeleitet wird. „Meistens wird die Haubenkontur entgegen den eigentlichen Bauteildetails in diesem oder jenem Bereich spezifisch geändert, um entweder Spannungen zu vermeiden, Bereiche zu verstärken oder formspezifisch die Prozessdrücke in Form von ‚überzeichneten Konturen‘ zu unterstützen.“ Hinzu kommen zusätzliche Dinge wie zum Beispiel Fließhilfen oder die Dichteinrichtung. „Zudem egalisiere ich zum Beispiel Übergänge und lege Vorhaltungen fest, damit die Haube an den entsprechenden Stellen Positionierung erhält.“

Direktes Modellieren führt schneller zum Ziel

Ist alles fertig, wird die Haubenkonstruktion zusammen mit dem Kunden noch einmal durchgesprochen und gegebenenfalls nachgearbeitet. „Denn oft ist es so, dass der Kunde tiefer in dem Teil drin ist als ich selbst. Denn er hat ja das Originalbauteil vorliegen, ich dagegen nur den Datensatz”, erklärt Günther Nothelfer und zeigt auf das Mastermodell für ein Automotive-Teil, bei dem noch weitere Aspekte zu berücksichtigen waren. „Wir haben Kunden, die nutzen unsere Vakuumhauben nicht zur Herstellung von Composite-Teilen, sondern zum Beispiel wie hier, um Interieurteile zu beledern.“ Zwischen Trägermaterial und Leder befindet sich ein Schaumstoff, als Außenhaut dient das PVB. In einem Wärmeprozess wird das Ganze dann mit Hilfe eines Klebstoffs unter Vakuum miteinander verbunden. „Weil das Leder sich ja immer wieder anders verhält, kann nur der Kunde beurteilen, ob hier noch etwas mehr oder weniger vorgehalten oder vielleicht noch an einer anderen Stellschraube justiert werden muss.“

Bei allen diesen Arbeiten kann man nicht ‚nach Schema-F‘ vorgehen. Darum ist es sehr wichtig, dass sich diese Modifikationen am Haubenmodell ebenso schnell wie unkompliziert realisieren lassen. An dieser Stelle zeigt sich eine weitere Stärke von VISI Modelling. Denn als Hybridmodellierer nutzt das System den hier verwendeten Parasolid-Kern sowohl für die Volumen- als auch für die Flächenmodellierung. Gegenüber vielen anderen rein parametrisch arbeitenden CAD-Produkten am Markt lässt sich mit VISI direkt modellieren, was das Arbeiten deutlich beschleunigt.

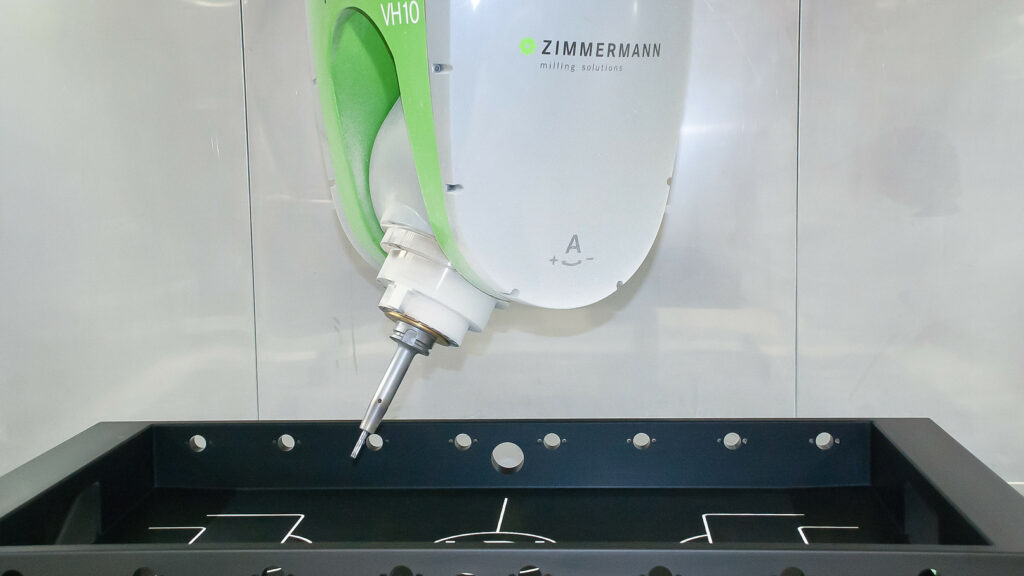

Ist die Konstruktion abgeschlossen und freigegeben, wird programmiert, das Modell aus Ureol gefräst und anschließend im Formenbau noch in einigen Nuancen nachgearbeitet. Zudem wird das gefräste Modell noch mit einem Harz versiegelt oder lackiert. Das Generieren der NC-Programme findet ebenfalls an den beiden VISI-Arbeitsplätzen im Büro statt, das sich Konstrukteur Nothelfer und CAD-CAM-Abteilungsleiter Klose teilen. Für die Fräsbearbeitung sind bei Piekenbrink drei 5-achsige Portalfräsmaschinen zuständig, auf denen vorwiegend Ureol aus dem Vollen bearbeitet wird sowie der Beschnitt der Composite-Teile stattfindet. Gefräst werden aber auch Aluminiumformen.

Auch bei CAM ist Flexibilität ein Muss

Bei den diversen Aufgaben zeigt sich auch im CAM-Bereich die Stärke von VISI, mit wenigen Mausklicks schnell das gewünschte Ziel zu erreichen. „Wie bei der Konstruktion der Vakuumhauben können wir auch auf der Maschine nicht nach ‚Schema F‘ vorgehen”, unterstreicht Marcel Klose. „Wir haben schon mal zwei bis drei Meter große Teile, fräsen Gewinde und müssen manchmal auch eine Passung fräsen, weil das Reiben nicht funktioniert.“ Und Günther Nothelfer ergänzt: „Wir fräsen im Beschnitt, also wenn wir Konturen abfahren, grundsätzlich simultan mit fünf Achsen, ebenso Kavitäten. So erzielen wir bessere Oberflächen bei geringerem Werkzeugverschleiß.“ Hier ist die Funktion ‚3 Achsen zu 5 Achsen‘ im 5-Achs-Modul von VISI Machining äußerst hilfreich, mit der sich wesentlich einfacher zu programmierende 3-Achsen-Wege quasi per Knopfdruck zu 5-Achs-Simultanwegen umwandeln lassen. Ebenso leicht entstehen mit ‚automatisch anstellen‘ Fräsprogramme mit angestellten Achsen (3+2), die das Gros der 5-Achs-Bearbeitung bei Piekenbrink ausmachen. „Diese Vorgehensweise vermeidet beim Programmieren nicht nur Fehler, sondern spart uns auch viel Zeit.“

Darum will man auf die Vorteile von VISI mit seinem selbsterklärenden Bedienkonzept und wirklich durchdachten Funktionen keinesfalls mehr verzichten, betont Marcel Klose abschließend. In diesem Zusammenhang lobt er ausdrücklich den Support von MECADAT, dem VISI-Distributor für den deutschsprachigen Raum mit Sitz in Langenbach bei München, ohne den man bei CAD und CAM vermutlich nicht so einfach den hohen Stand erreicht hätte: „Heute sind wir in der Lage, auch kompliziert geformte und schwierig zu bearbeitende Composite-Teile mit kurzen Durchlaufzeiten absolut prozesssicher und in reproduzierbar hoher Qualität bohren und fräsen zu können.“ Dies wissen die Kunden offenbar zu schätzen, was am Erfolg und dem kontinuierlichen Wachstum der Piekenbrink Composite GmbH sichtbar wird”.

Piekenbrink Composite GmbH

Vorholzstraße 40

88471 Laupheim

Telefon: + 49 (0) 7392 938 660

Email: info@piekenbrink.de

Web: www.piekenbrink.de