Formenbau Kellermann

Mit Qualität auf Erfolgskurs – Bei Formenbau Kellermann ist der VISI-Workflow Teil der Qualitätssicherung

Spritzgussformen aus dem Hause Kellermann sind äußerst gefragt. Seit vielen Jahren schon trägt VISI in den Disziplinen CAD und CAM zum Erfolg des in Postbauer-Heng nahe Nürnberg ansässigen Familienunternehmens bei. Dank immer ausgefeilterer Funktionen übernimmt die modulare 3D-Branchenlösung bei den Oberpfälzern längst auch wichtige Teile der Qualitätssicherung, mit steigender Tendenz.

Probleme bei der Kinematik können wir mit VISI jetzt schon im Vorfeld sehen und beheben …

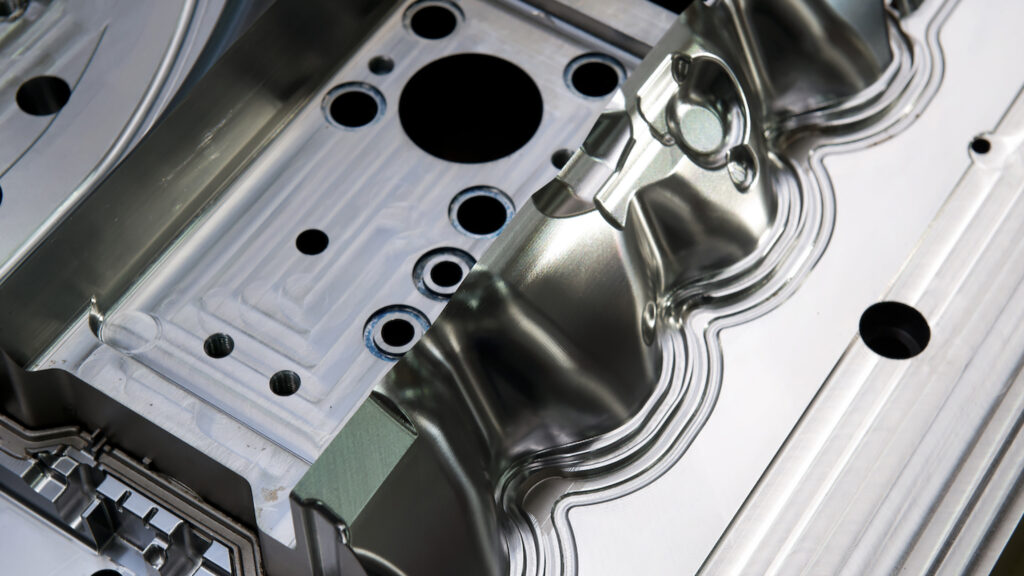

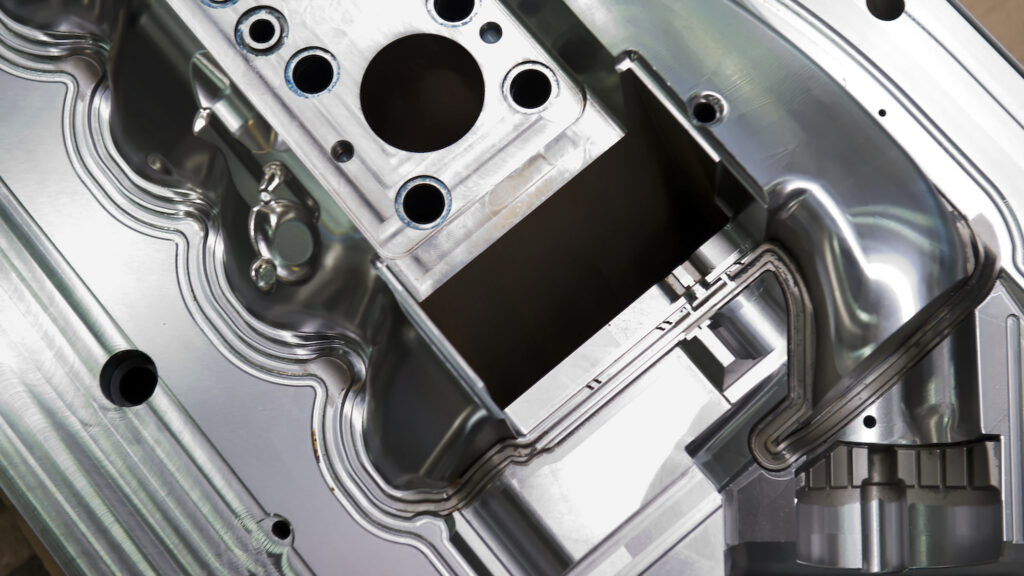

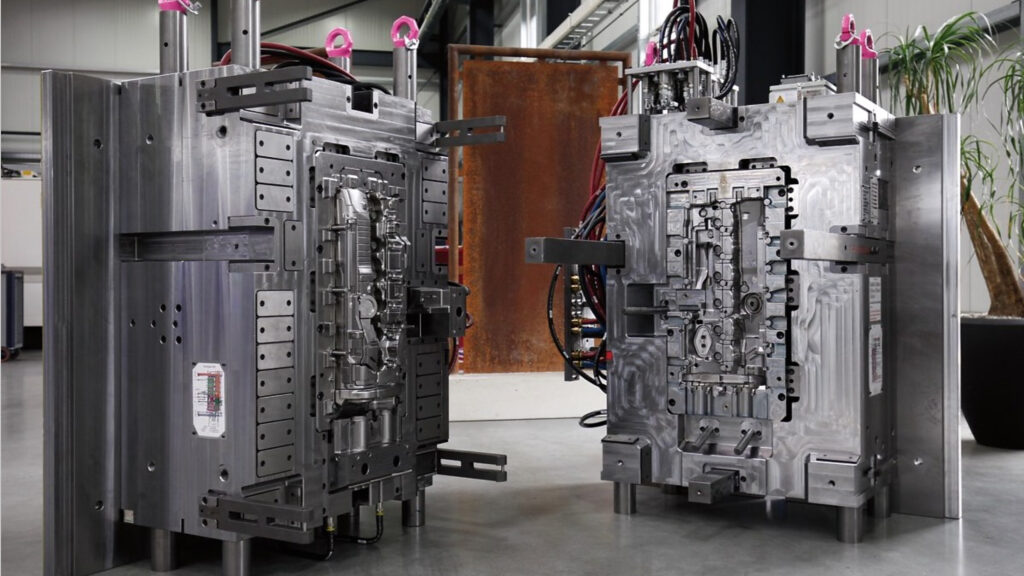

Was Formenbau Kellermann so erfolgreich macht? Sabine Kellermann muss nicht lange überlegen. „Gute Mitarbeiter, perfekte Qualität der Werkzeuge – und wir hören unseren Kunden genau zu.“ Wo es sinnvoll ist – und nur dort – setzt man auf Automatisierung und Standardisierung. „Dabei ist der Einsatz modernster Technologien natürlich ein Muss.“ Seit rund achtzehn Jahren leitet die Ingenieurin in zweiter Generation das operative Geschäft des gleichnamigen, 1970 gegründeten Familienunternehmens mit Sitz im oberpfälzischen Postbauer-Heng, rund 25 Kilometer südöstlich von Nürnberg. Pro Jahr entstehen hier im Schnitt etwa 20 anspruchsvolle Ein- und Mehrkomponenten-Spritzgusswerkzeuge in verschiedenen Bauarten, die auch schon mal 20 Tonnen schwer sein dürfen. Die Kunden produzieren damit hauptsächlich größere Kunststoffteile wie Saugrohre und Ölmodule, Luftfiltergehäuse oder Zylinderkopfhauben mit zum Teil sehr komplexen Geometrien. Artikel also, die vorwiegend im Nahbereich von Verbrennungsmotoren zu finden sind, weshalb im Automotivumfeld das Know-how von Kellermann seit vielen Jahren stark nachgefragt wird. Damit dies so bleibt, wird kontinuierlich investiert: In die Aus- und Weiterbildung der aktuell 23 Mitarbeiter ebenso wie in Maschinen und Software. „Im Werkzeugbau gewinnt eine möglichst lückenlose und sich am Prozess orientierende Qualitätssicherung immer mehr an Bedeutung”, betont die Firmenchefin. Ein großer Teil der damit verbundenen Aufgaben werden bei Kellermann heute schon mithilfe der integrierten CAD- und CAM-Lösung VISI gemeistert, mit zunehmender Tendenz.

Die 3D-Branchenlösung VISI, eine Produktfamilie für den Werkzeug- und Formenbau, die von dem britischen Hersteller VERO Software entwickelt und weiter ausgebaut wird, löste bei Kellermann bereits 2003 das damals schon etwas veraltete 3D-CAD-System ICEM DDN ab. Die Entscheidung, damals zu VISI zu wechseln, hatte neben Faktoren wie Funktionsumfang, durchgängig gleichem 3D-Modell bei CAD und CAM auf Basis von Parasolid sowie dem überzeugenden Bedienkonzept auch MECADAT leicht gemacht. Denn der VISI-Distributor für den deutschsprachigen Raum hat durch seinen Service, Know-how und Preisgestaltung mindestens ebenso überzeugt wie VISI selbst, wie sich die Firmenchefin erinnert. Heute bilden die Oberpfälzer mit VISI einen großen Teil des Workflows ab, angefangen von der Angebotsphase über die 3D-Werkzeugkonstruktion und Elektrodenkonstruktion bis hin zu den NC-Programmen für die Fräsmaschinen, die im 2D- und 2,5D-Bereich per Featureerkennung sogar automatisch erzeugt werden.

Viele Standards, keine Zeichnungen

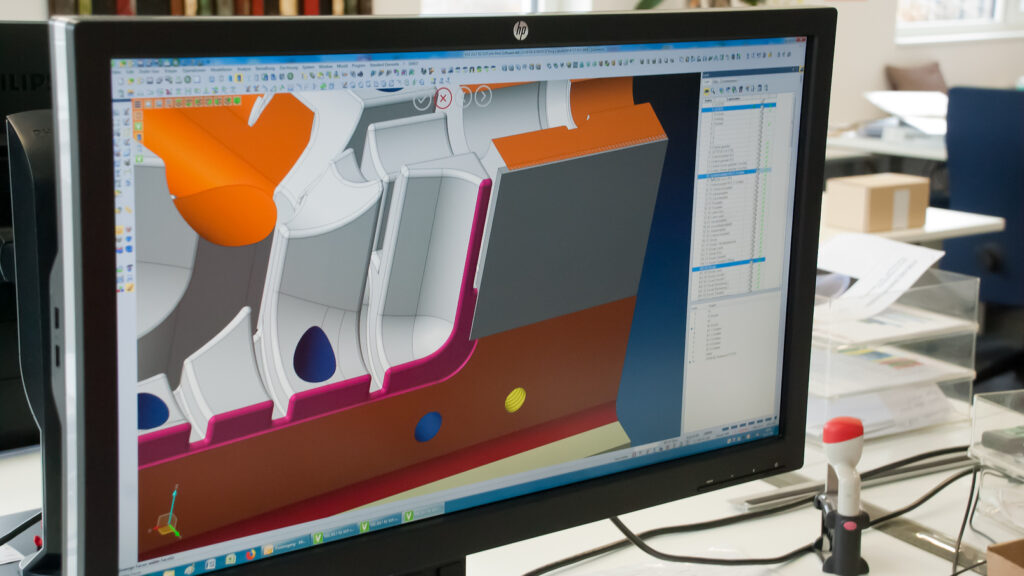

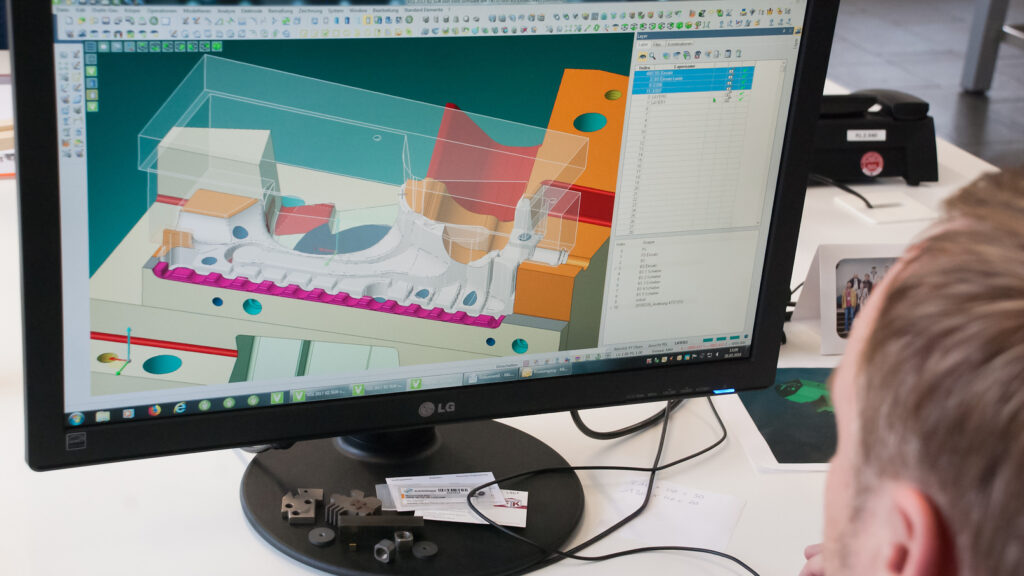

Grundsätzlich wird bei der Werkzeugkonstruktion in Postbauer-Heng, bei der wie immer das 3D-CAD-Basismodul VISI Modelling sowie die speziell für den Kunststoffbereich ausgelegten Module wie Mould Formaufbau, Split und Analyse oder die Bauteilbibliothek zum Einsatz kommen, sehr strukturiert vorgegangen. Firmenphilosophie ist schon seit vielen Jahren, dass die nicht formgebenden Bereiche wie Kavitäten, Kerne oder Auswerfer standardisiert sind. Komponenten wie Druckplatten oder Führungen sind in allen Werkzeugen einheitlich. Und sehr vieles bezieht man natürlich von den großen Zulieferern wie Meusburger, Hasco oder Knarr, wobei die Platten im eigenen Haus bearbeitet werden.

In der Konstruktionsphase hinterlegt der Konstrukteur auch sogenannte Features, die Informationen für die spätere Bearbeitung beinhalten und die ebenso zur Qualitätssicherung dienen. Hierzu werden alle geometrischen Merkmale des Bauteils mit unterschiedlichen, vordefinierten Farben versehen, um so die Art der Bearbeitung sowie die Toleranzen zu beschreiben. Unter anderem werden diese Farben vom VISI-Modul ‚Compass Technology‘ verwendet, mit dem Kellermann die 2D- und 2,5D-Programmierung – zum Beispiel für die Plattenbearbeitung – weitgehend automatisiert hat.

Mit der von Kellermann definierten Farbpalette, die für extern vergebene Arbeiten ebenfalls gilt, werden über Compass hinaus auch Bearbeitungsschritte mit ihrer entsprechenden Toleranz wie Feinschlichten einer Freiformfläche, Senkerodieren oder Drahterodieren gekennzeichnet. Diese Farbkennzeichnungen dienen ebenfalls als Fertigungsinformation im VISI Viewer, der bei Kellermann in der Werkstatt zahlreich installiert ist. Damit können sich die Mitarbeiter anhand des 3D-CAD-Modells sofort ein Bild machen, wie das betreffende Bauteil aussieht, wohin es im Werkzeug gehört, was wie bearbeitet und wo es montiert wird. Sabine Kellermann: „Der VISI Viewer ist für uns unverzichtbar, denn außer für Drehteile erstellen wir heute keinerlei Zeichnungen mehr.“

Elektrodenfräsen komplett automatisiert

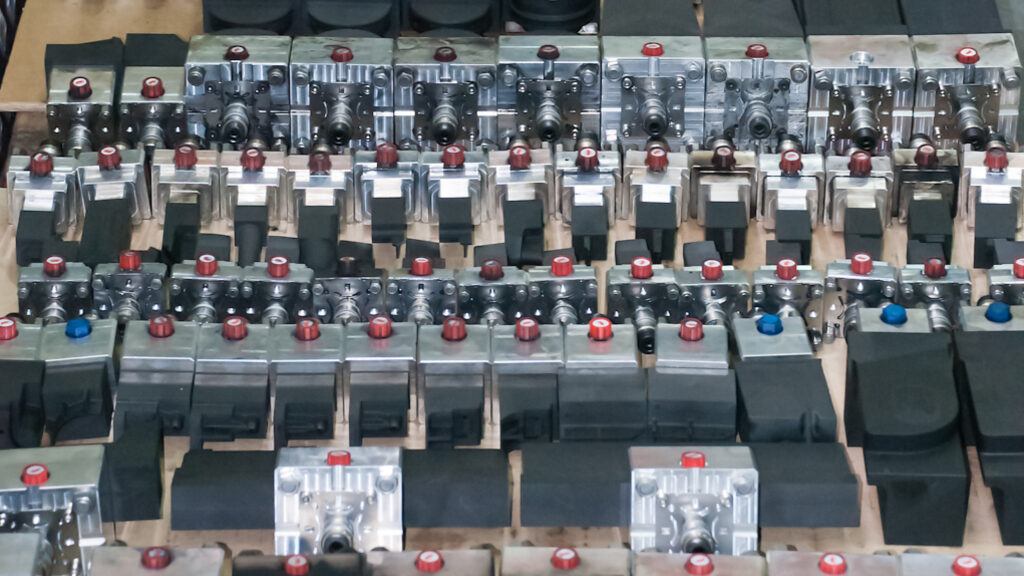

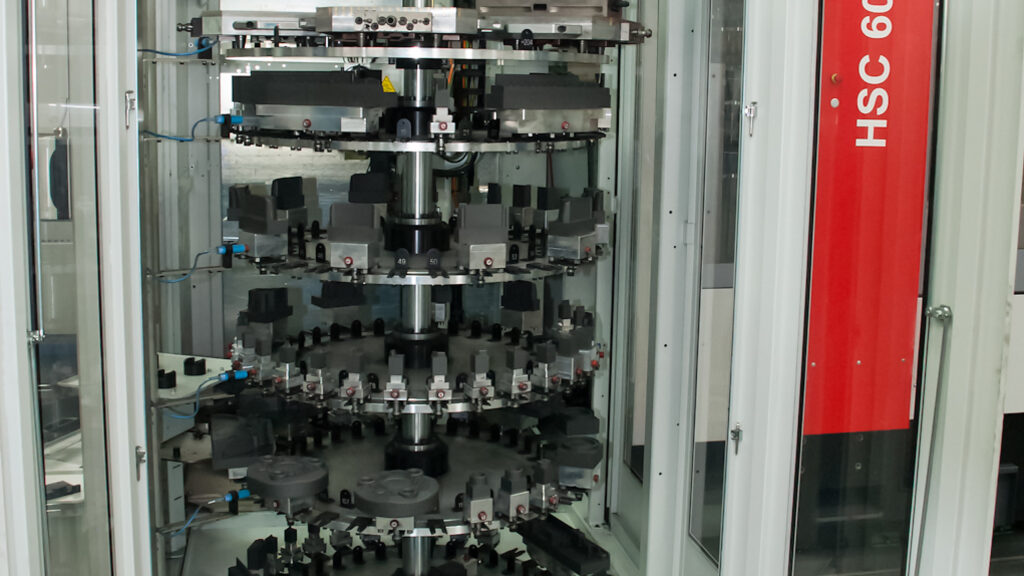

2009 wurde in Postbauer-Heng auch der CAM-Bereich vollständig auf VISI umgestellt und das hier beim Fräsen bis dahin parallel verwendete PowerMILL (Delcam, heute Autodesk) abgelöst. Komplett automatisiert hat Kellermann das Elektrodenfräsen. Dies übernimmt seit rund zwei Jahren die 5-achsige Exeron HSC600/5U, die über ein Elektroden- und Palettenwechselsystem ver- und entsorgt wird. Diese Anlage, die über die Grafitbearbeitung hinaus auch zum hochpräzisen Feinschlichten vorgehärteter Stahlteile wie Formeinsätze oder Schieber verwendet wird, bezieht die 5-achsigen NC-Programme von VISI über eine Prozessleitsoftware (Jobmanagement). Gefräst wird auf einem Nullpunktspannsystem, identifiziert per RFID-Chip.

Sowohl beim Elektrodenfräsen als auch beim eigentlichen Senkerodieren kommt dem Modul VISI Elektrode eine besondere Bedeutung zu, mit dem bei Kellermann alle Schrupp-, Vorschlicht- und Schlichtelektroden in äußerst kurzer Zeit teilautomatisiert erzeugt werden. Auf das 5-achsige Elektrodenfräsen möchte man bei Kellermann nicht mehr verzichten. „Wir fräsen heute durchweg mit kürzeren und damit stabileren Werkzeugen und erzeugen so bessere Oberflächen.“ Außerdem sind kompliziertere Konturen herstellbar, womit sich die Anzahl der benötigten Elektroden reduzieren lässt.

Sicheres 5-Achs-Fräsen

Während das 5-Achs-Fräsen beim Grafitfräsen bei Kellermann noch relativ neu ist, zählt dies bei der Stahlbearbeitung schon seit sehr vielen Jahren zum Alltag. Von den insgesamt vier Bearbeitungszentren sind drei mit fünf Achsen ausgerüstet, zwei davon zusätzlich mit palettenbasierten Werkstückwechslern. Auch dies hat grundsätzlich mit der Bedienfreundlichkeit von VISI und speziell mit den Funktionen des CAM-Moduls Machining 5-Achsen zu tun. So lassen sich mit der Funktion ‚3 Achsen zu 5 Achsen‘ beispielsweise die für einen Kugelfräser bereits berechneten 3-Achsenwege sehr einfach zu 5-Achssimultanwegen umwandeln, um bei tiefen Kavitäten oder hohen Domen möglichst kurze Werkzeuge verwenden zu können. Sabine Kellermann: „Diese Vorgehensweise vermeidet Fehler – man programmiert einfacher und deutlich schneller.“ Bei der Vermeidung von Kollisionen hilft VISI ebenfalls. Wenn zum Beispiel beim 5-Achs-Fräsen der Halter in Kollision kommen würde, schwenkt VISI ihn weg. Das geht automatisch, was den Programmieraufwand deutlich vereinfacht und den 5-Achsen-Simultanprozess sicherer macht. Hauptsächlich fräst man aber 3+2 mit angestellter Achse, weniger simultan. Als Bestandteil der Qualitätssicherung werden bei Kellermann grundsätzlich alle Fräsprogramme mit VISI durchsimuliert, um Schäden am Werkstück und an den Maschinen zu vermeiden.

Automatisches Messen auf der Maschine

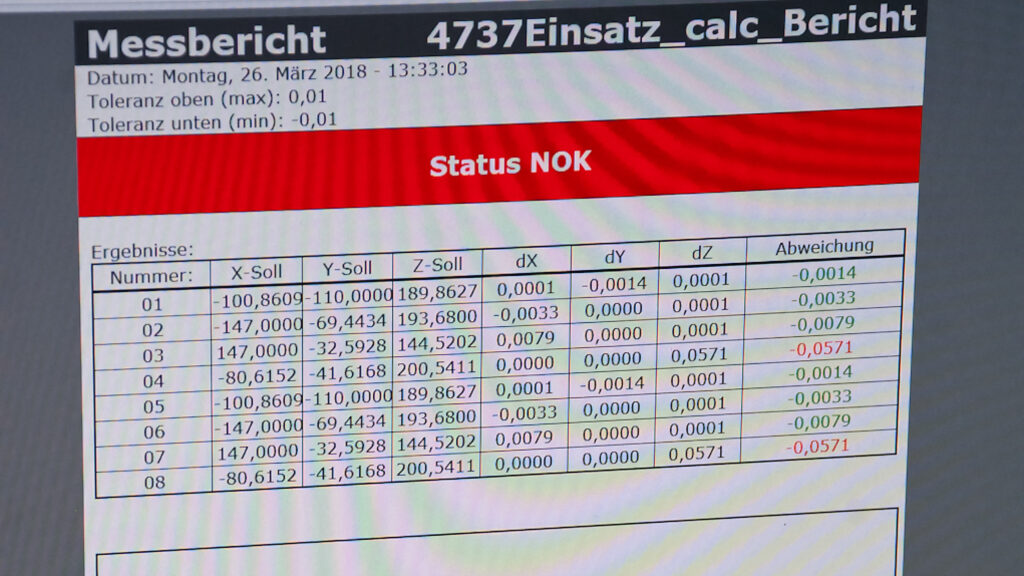

„Wir haben auf die Anschaffung eines Koordinatenmessgeräts bewusst verzichtet”, sagt die Firmenchefin und erklärt warum: „Es gibt bei uns zum Teil sehr große Werkstücke, weshalb sich das Messen in derselben Aufspannung geradezu anbietet. Und da unsere Maschinen ja von vornherein mit Messtaster, Kalibrierungskugel und Laser ausgestattet sind, mussten wir keine zusätzliche Hardware beschaffen.“ Die Messpunkte werden zuvor vom jeweiligen Mitarbeiter bei der CAM-Programmierung mit VISI gleich mitvergeben. Das Messprogramm läuft auf der Heidenhain-CNC anschließend automatisch ab. „Aufgrund der Größe unserer Bauteile ist unser Rüstaufwand im Verhältnis zur Bearbeitungszeit relativ gering, weshalb wir auf eine AV verzichten.“ Die Maschinenbediener sind darum auch gleichzeitig die Fräsprogrammierer und die beiden PC-Arbeitsplätze deshalb zwischen den Maschinen untergebracht. Über die firmeninterne Farbcodierung sieht der Mitarbeiter sofort, wo sich kritische Maße befinden und setzt entsprechend die Messpunkte. Dieser Vorgang ist in Postbauer-Heng ebenfalls Bestandteil des VISI-Workflows. Und zwar mit dem Modul VCheck.

Keine zusätzliche Messsoftware erforderlich

Technisch funktioniert VCheck so: Nachdem in VISI am 3D-Modell des Werkstücks die Messpunkte gesetzt wurden, generiert VCheck daraus speziell ein NC-Programm für das Messen. Dieses wird dann mit dem Programm für die eigentliche Bearbeitung im Postprozessor zusammengeführt und zur Heidenhain-CNC (iTNC 530) der Maschinen geschickt, auf der dann das eigentliche Messprogramm läuft. Die iTNC 530 unterstützt dies, da diese CNC bereits serienmäßig über eine Anzahl von Messzyklen verfügt. Dabei wird der Nullpunkt der Fräsbearbeitung übernommen, auf das Koordinatensystem des Fräsprogramms wird also das Messprogramm quasi aufgesetzt. „Das ist ein Vorteil gegenüber der Messmaschine, weil man nicht neu ausrichten muss”, sagt die Firmenchefin und nennt zwei weitere Vorteile dieser Lösung, die allerdings in dieser Form nur mit den CNCs von Heidenhain funktionieren. „Wir benötigen außer VCheck keine weitere Messsoftware und wir können direkt aus VISI heraus den Messbericht generieren.“

VCheck hilft auch bei der Abmusterung

„Mit den immer ausgefeilteren Funktionen von VISI sind wir bei unserer Qualitätssicherung wieder ein gutes Stück weiter gekommen”, fasst die Geschäftsführerin den aktuellen Stand zusammen und hebt in diesem Zusammenhang neben der Bewegungssimulation nochmal das Modul VCheck hervor. „Es gibt viele Werkzeuge, in die wir wegen sehr enger Toleranzen am Kunststoffteil Vorhaltungen hineinkonstruieren.“ Trotzdem weisen die Teile der ersten Abmusterung manchmal einen Verzug auf, was eventuell eine Korrekturschleife bei den Stahlteilen erfordert. VCheck hilft dabei, möglichst schnell feststellen und – auch dem Kunden gegenüber – dokumentieren zu können, ob beispielsweise der Verzug auf Maßabweichungen bei der Stahlbearbeitung zurückzuführen ist oder der Fehler beim Spritzgießprozess zu suchen ist. Sabine Kellermann: „Damit ist VISI mit dem Modul VCheck heute auch bei der Abmusterung ein ganz wichtiges Element unserer Qualitätssicherung.“

Bewegungsanalyse

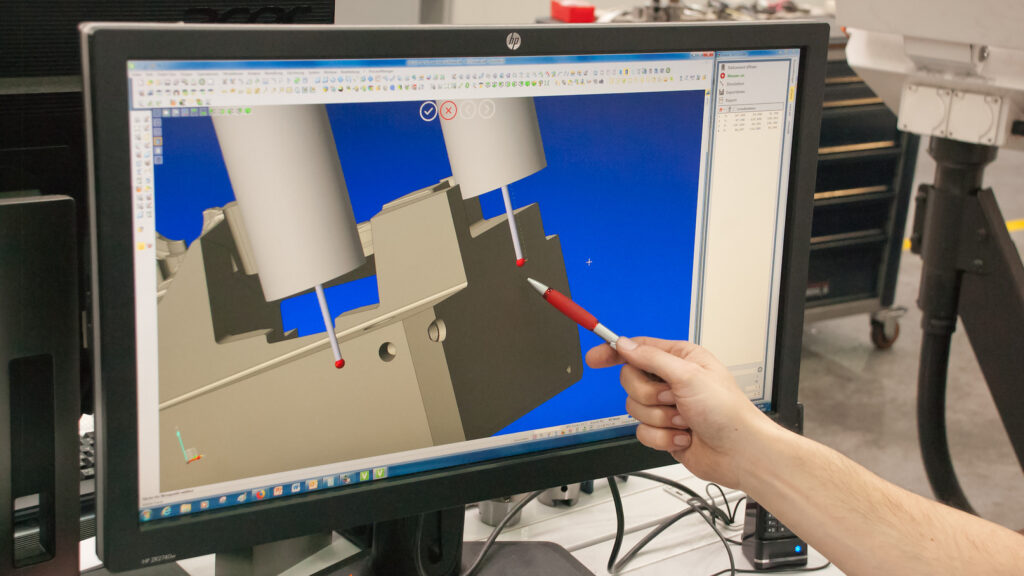

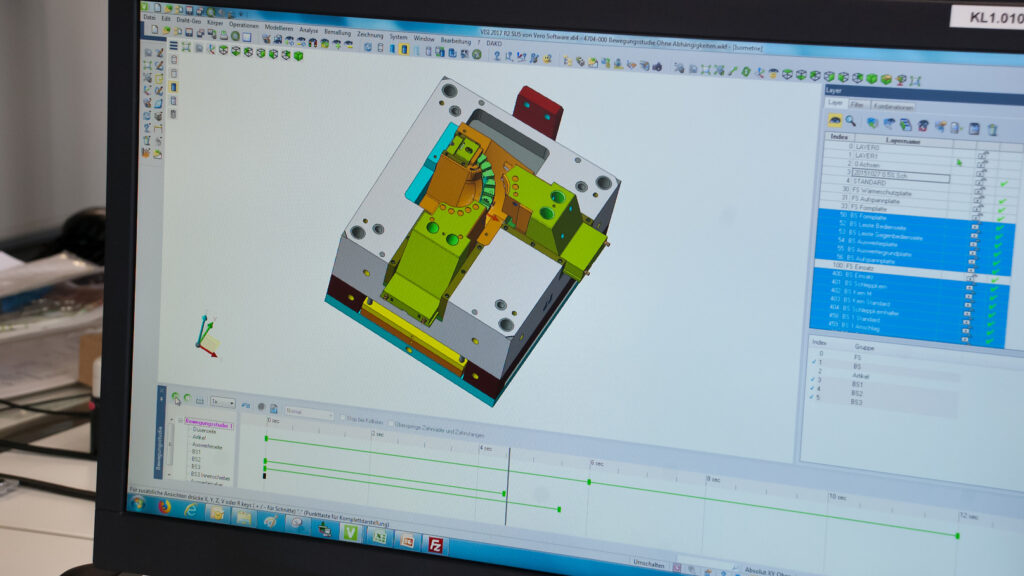

Im Rahmen der Qualitätssicherung wurde bei Kellermann vor dem finalen Check der fertigen Konstruktion durch den Projektleiter sowie zwei Mitarbeitern aus der Fräs- und Erodierabteilung ein weiterer Schritt eingeführt: Seit kurzem findet bei Werkzeugen mit komplexer Mechanik zusätzlich eine Bewegungsanalyse statt. Überprüft werden alle mechanischen Bauteile, die sich im Werkzeug bewegen. Auch hierfür bringt VISI Modelling bereits in der Standardversion alle wichtigen Funktionen mit.

Gerade wenn ein Werkzeug viele Schieber hat oder Schieber mit Innenschieber, was in Postbauer-Heng häufig der Fall ist, die zudem abhängig voneinander sind, ist die Bewegungssimulation äußerst hilfreich, ergänzt Firmenchefin Kellermann. Ebenso bei Schrägauswerferbewegungen oder Drei-Platten-Werkzeugen, wo es über die abhebende Platte zu schrägen Bewegungen der Innenschieber kommt, die in Abhängigkeit vom Weg schon mal mit einem Heißkanalsystem kollidieren können. Das alles wird heute mit der Bewegungssimulation von VISI abgebildet. „Früher haben wir Probleme bei der Kinematik oft erst entdeckt, wenn das Werkzeug fertig montiert war. Dies können wir mit VISI jetzt schon im Vorfeld sehen und beheben.“

Einsatz des Messtasters

Der Messtaster kommt in Postbauer-Heng natürlich nicht immer und überall zum Einsatz. „Wir messen nur ganz kritische Bereiche wie Passmaße, beispielsweise beim Einpassen von Innenschiebern, oder die Außenabmessungen von Einsätzen, sodass wir wissen, dessen Positionierung in der Formplatte ist korrekt“, erläutert Sabine Kellermann. Hinzu kommen Korrekturschleifen, bei denen drei, vier Punkte gemessen werden, um zu sehen, ob man beim Fräsen exakt dort angekommen ist, wo man laut CAD-Modell sein sollte. „Denn unser Ziel ist es, dass die CAD-Daten hundertprozentig der Geometrie des Werkzeugs entsprechen.“ Dies ist auch bei Reparaturen wichtig: „So können wir dem Kunden ein Ersatzteil liefern, das wirklich hundertprozentig passt.“

Formenbau Kellermann GmbH

Grünberg Süd 1

92353 Postbauer-Heng

Telefon: + 49 (0) 9188 – 950 40

Email: mail@kellermanngmbh.de

Web: www.kellermanngmbh.de